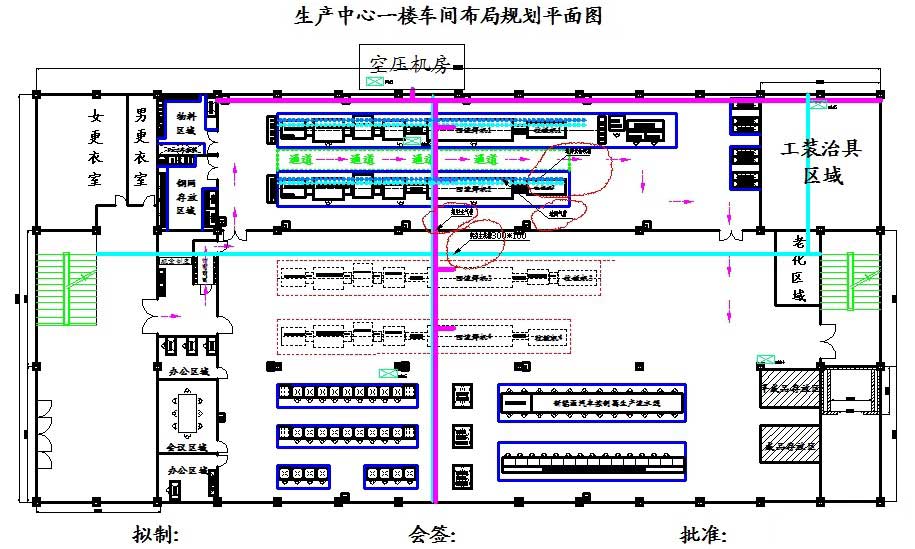

回流焊溫度與器件焊接溫度的關系

發布時間:2024-07-30 17:18:27 分類: 新聞中心 瀏覽量:72

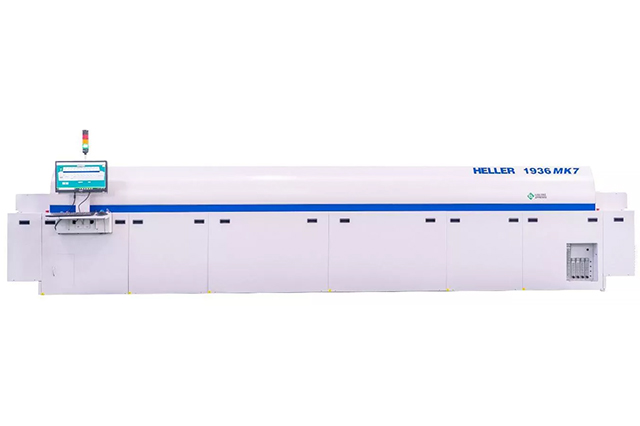

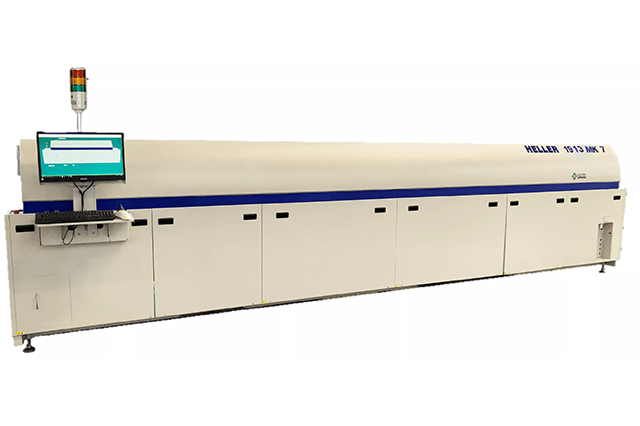

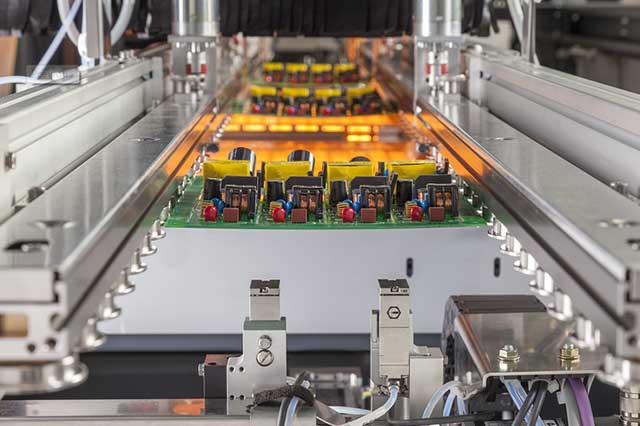

在電子制造領域,回流焊是一種關鍵的焊接技術,廣泛應用于表面貼裝技術(SMT)中。回流焊過程涉及對PCB(印刷電路板)上的焊錫膏進行加熱,使其熔化并與元器件引腳和焊盤形成可靠的電氣連接。這一過程中,溫度的控制對于焊接質量和器件性能至關重要。本文將探討回流焊溫度與器件焊接溫度之間的關系。

回流焊溫度曲線

回流焊過程通常分為四個主要溫度區:預熱區、恒溫區、回流區(再流區)和冷卻區。每個區域的溫度設置和持續時間對焊接質量都有顯著影響。

1、預熱區:此區域的主要目的是使PCB和元器件預熱,同時蒸發焊錫膏中的溶劑和氣體,并潤濕焊盤和引腳。預熱區的溫度一般從室溫逐漸升至130℃至190℃,時間約為80至120秒。預熱過程有助于防止PCB和元器件因突然受熱而損壞。

2、恒溫區:恒溫區繼續對PCB和元器件進行預熱,確保它們達到穩定狀態,為進入回流區做準備。溫度范圍通常在150℃至200℃之間。

3、回流區(再流區):這是回流焊過程中的核心區域,焊錫膏在此區域達到熔化狀態,并與焊盤和引腳形成焊接接點。峰值溫度一般設定在220℃至260℃之間,具體取決于焊錫膏的類型和元器件的耐熱性。峰值溫度過高或時間過長可能導致元器件和PCB熱損傷,而溫度過低或時間過短則可能導致焊接不充分。

4、冷卻區:冷卻區使焊點迅速凝固,完成焊接過程。冷卻速率應適中,以避免焊點內部產生應力或晶粒粗大。

器件焊接溫度

不同類型的電子元器件在焊接時需要遵循不同的溫度規定,以確保其正常工作和長期穩定性。這些溫度規定通常基于元器件的耐熱性、封裝類型以及焊錫膏的熔點。

1、表面貼裝元器件(SMD):如貼片電阻、貼片電容等,一般建議焊接溫度控制在230°C至260°C之間,焊接時間通常在幾秒鐘到十幾秒鐘不等。

2、插件式元器件:如晶體管、二極管等,焊接溫度一般在200°C至250°C之間,焊接時間也應控制在幾秒鐘到十幾秒鐘之間。

3、集成電路(IC):大多數IC的焊接溫度在200°C左右,但具體溫度應根據IC的規格書來確定。焊接時間一般在幾秒鐘到數十秒鐘之間。

4、LED:LED的焊接溫度一般在200°C至260°C之間,具體取決于LED的封裝類型和材料。焊接時間應控制在幾秒鐘到十幾秒鐘之間,以避免損壞LED芯片。

關系分析

回流焊溫度與器件焊接溫度之間的關系體現在以下幾個方面:

1、峰值溫度匹配:回流焊的峰值溫度應高于焊錫膏的熔點,以確保焊錫膏完全熔化并與焊盤和引腳形成良好的焊接接點。同時,峰值溫度必須低于元器件的最高允許溫度,以避免熱損傷。

3、時間控制:焊接時間的長短也影響焊接質量。時間過短可能導致焊接不充分,而時間過長則可能導致元器件和PCB熱損傷。因此,需要根據元器件的類型和焊接條件來精確控制焊接時間。

3、溫度曲線優化:通過優化回流焊的溫度曲線,可以實現更高效的焊接過程并提高焊接質量。例如,適當延長預熱時間和恒溫時間可以確保PCB和元器件充分預熱,避免突然受熱導致的損壞;而合理的冷卻速率則可以減少焊點內部應力和晶粒粗大的問題。

綜上所述,回流焊溫度與器件焊接溫度之間存在密切的關系。通過精確控制回流焊過程中的溫度和時間參數,可以確保焊接質量并保護元器件的性能和可靠性。

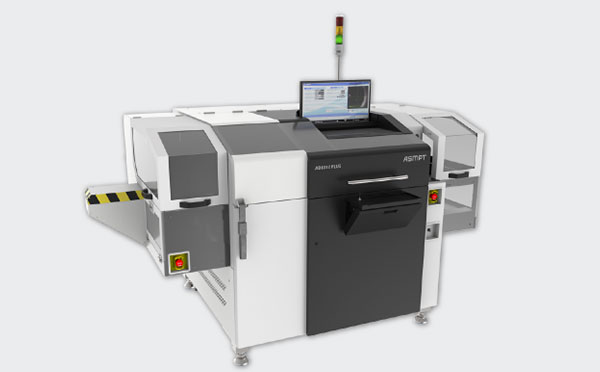

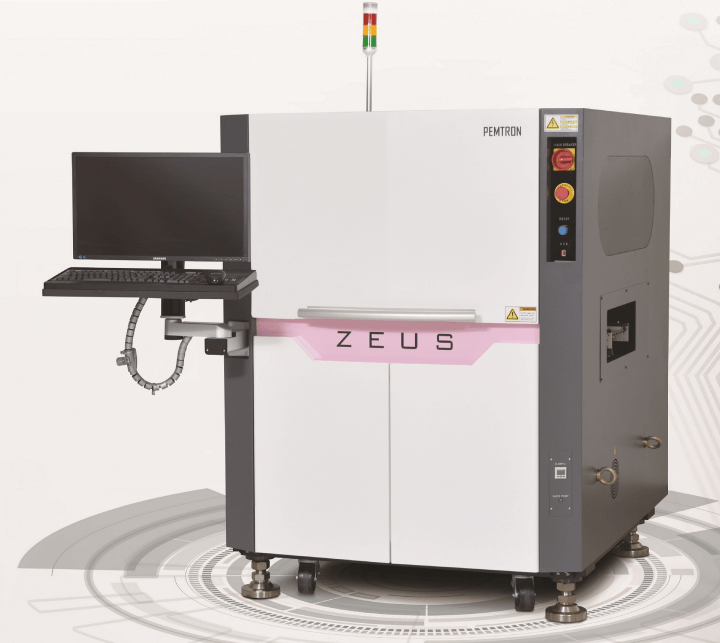

深圳市托普科實業有限公司專注為電子制造商提供如下SMT設備:

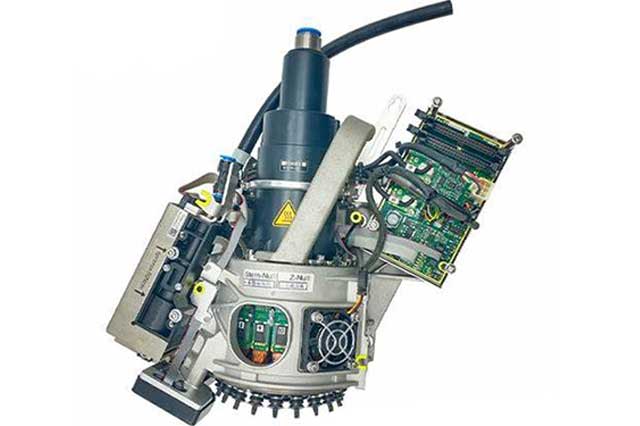

印刷機、 SPI、貼片機、AOI、回流焊、X-Ray等整條SMT生產線設備;

上下板機、接駁臺、涂覆機、點膠機、接料機等SMT周邊設備;

飛達、吸嘴、板卡、氣閥、皮帶、零配件、耗材等服務和解決方案。