SMT車間管理全套流程

發布時間:2024-05-30 14:56:55 分類: 新聞中心 瀏覽量:20

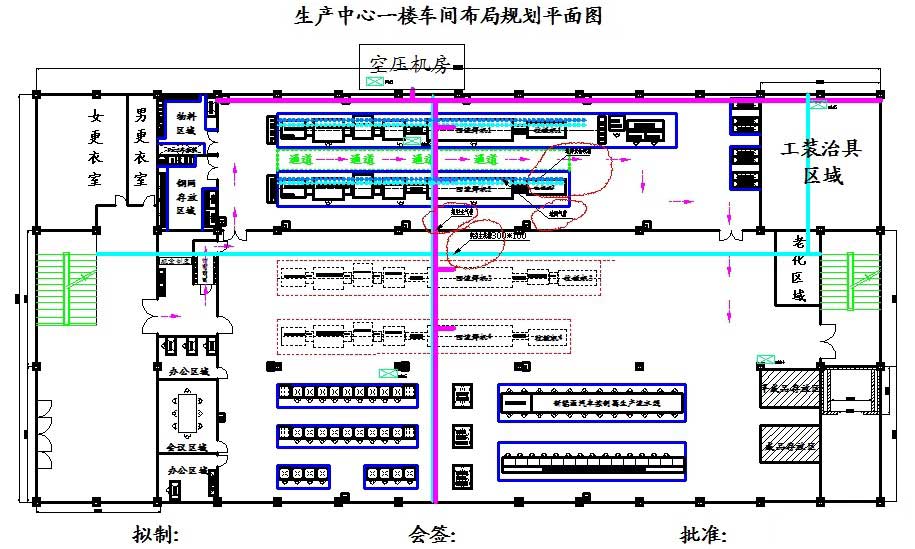

SMT(表面貼裝技術)車間是現代電子制造業中至關重要的生產環節,其管理流程的規范性和高效性直接影響到產品的質量和生產效率。本文旨在介紹SMT車間管理的全套流程,包括生產準備、物料管理、生產過程控制、質量控制、設備維護以及人員培訓等關鍵環節。

一、生產準備

生產計劃制定:根據市場需求和訂單情況,制定詳細的生產計劃,包括生產數量、交貨日期等關鍵信息。

設備檢查與調試:確保SMT生產線上的所有設備都處于良好狀態,進行必要的調試和校準,確保生產過程中的穩定性和準確性。

物料準備:根據生產計劃,提前準備所需的物料,包括PCB板、電子元器件、輔料等,并進行必要的檢查和測試。

二、物料管理

物料入庫:對采購回來的物料進行驗收,確保數量、質量等符合要求,然后進行入庫登記。

物料存儲:按照物料的性質和要求,進行分類存儲,確保物料在存儲過程中不會受損或變質。

物料出庫:根據生產計劃,從倉庫中領取所需的物料,并進行出庫登記,確保物料使用的準確性和可追溯性。

三、生產過程控制

生產流程規劃:根據產品的特性和生產要求,制定詳細的生產流程,包括上料、印刷、貼裝、焊接、檢測等關鍵步驟。

設備操作:操作人員應熟練掌握設備的操作技能,按照規定的操作流程進行生產,確保生產過程的穩定性和安全性。

數據記錄與監控:對生產過程中的關鍵數據進行記錄和監控,如生產數量、不良品率等,以便及時發現問題并進行改進。

四、質量控制

首件檢驗:對生產的第一個產品進行全面的檢查,確保其符合質量要求,作為后續生產的參考標準。

過程檢驗:在生產過程中進行定期的抽檢或全檢,確保產品質量的一致性。

最終檢驗:對生產完成的產品進行全面的檢查,確保其符合質量要求,并進行必要的包裝和標識。

五、設備維護

日常保養:定期對設備進行清潔、潤滑等日常保養工作,確保設備的正常運行。

故障排查與修復:對設備出現的故障進行及時的排查和修復,確保設備的穩定性和可靠性。

預防性維護:根據設備的運行情況和維護記錄,制定預防性維護計劃,對設備進行定期的檢查和維修,預防潛在故障的發生。

六、人員培訓

新員工培訓:對新入職的員工進行必要的崗位培訓和技能培訓,確保他們能夠快速掌握崗位所需的技能和知識。

在崗培訓:定期對在崗員工進行技能提升和崗位知識更新培訓,確保他們能夠適應不斷變化的生產需求和技術更新。

安全意識培訓:加強員工的安全意識培訓,確保他們在生產過程中能夠嚴格遵守安全規定和操作規程,確保生產安全。

七、SMT車間管理全套流程結語

SMT車間管理是一個復雜而關鍵的過程,需要全體員工的共同努力和協作。通過規范的管理流程和有效的控制措施,可以確保生產過程的穩定性和產品質量的一致性,提高生產效率和企業競爭力。

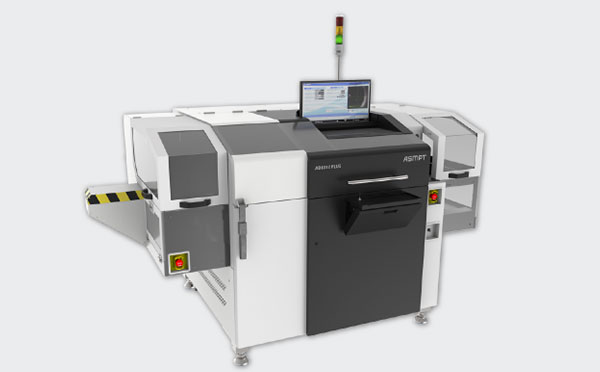

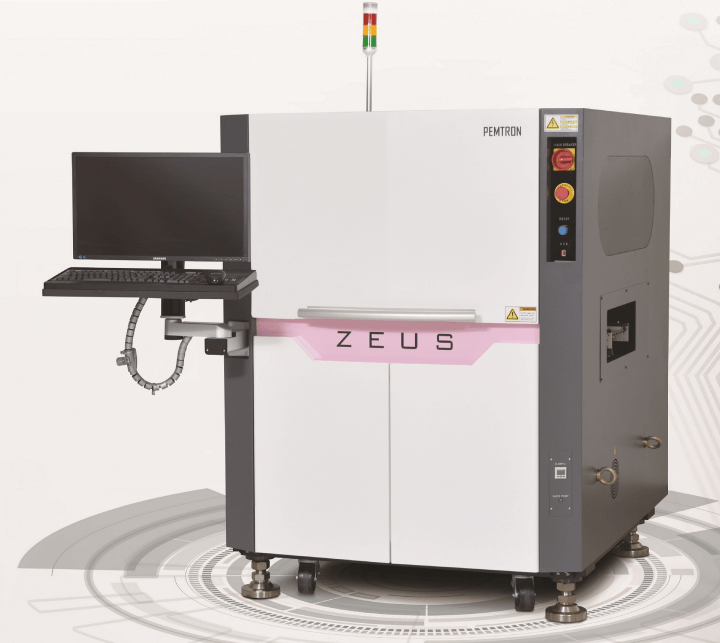

深圳市托普科實業有限公司專注為電子制造商提供如下SMT設備:

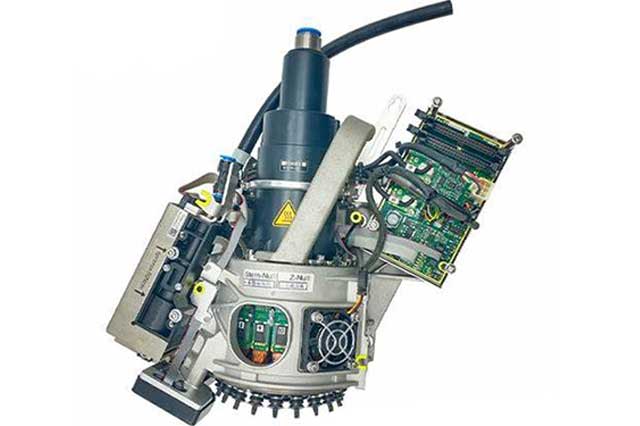

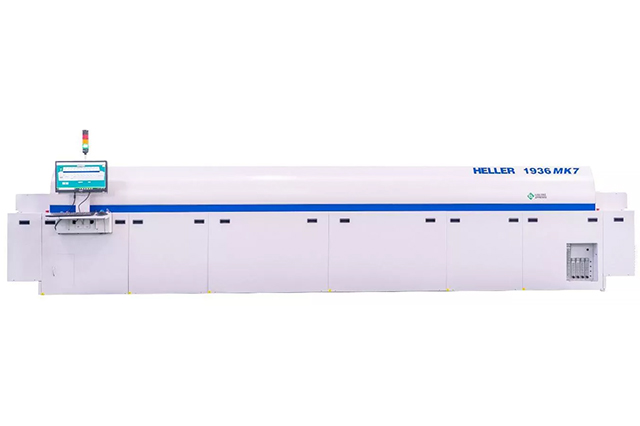

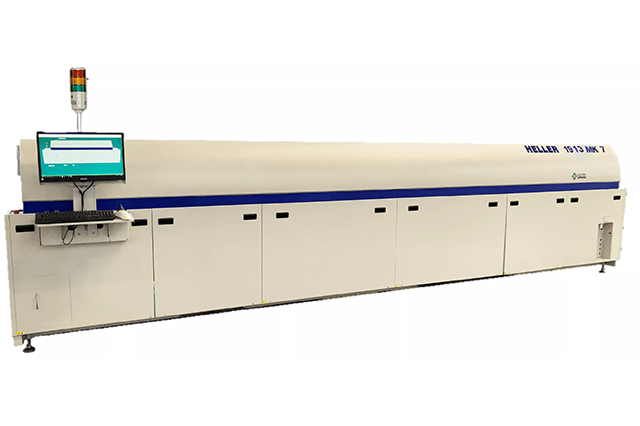

印刷機、 SPI、貼片機、AOI、回流焊、X-Ray等整條SMT生產線設備;

上下板機、接駁臺、涂覆機、點膠機、接料機等SMT周邊設備;

飛達、吸嘴、板卡、氣閥、皮帶、零配件、耗材等服務和解決方案。